language

English

العربية

বাংলাদেশ

Български

Hrvatski

Česky

Dansk

Nederland

Esperanto

Esperanto

Slovenski

Filipino

Suomi

Français

Maori

Shqiptare

Shqiptare

Georgian

Euskara

Euskara

Deutsch

Ελλάδα

ישראל

इंडिया

Magyarország

Ísland

Indonesia

Irlanda

Italia

日本語

Sovensko

Հայաստան

한국

Kyrgyz

ປະເທດລາວ

Zulu

Zulu

Latvian

Lithuanian

Luxembourgish

Latinus

Latinus

Macedonian

Малайская

Maltese

Монгол улс

Cymraeg

Cymraeg

ဗမာ

தமிழ்

தமிழ்

नेपाल

Norge

ایران

Polska

Portugal

România

Российская

Србија

Slovak

Slovak

Србија

Slovak

Slovak

Bosanski

Slovenian

Беларус

España

Sverige

Точик

ประเทศไทย

Türk

Azərbaycan

Uzbek

Afrikaans

Afrikaans

Việt Nam

什么是等离子切割工艺?

等离子切割是一种广泛使用的热切割工艺,能够切割任何导电材料。它利用高速电离气体(等离子体)射流,具有速度快、用途广泛以及能够切割厚金属等优点,使其成为许多行业的主力军。了解其工作原理、涉及的气体、功率需求和正确的维护方法是发挥其全部潜力的关键。

等离子切割的工作原理?

等离子切割过程依赖于产生超高温电离气体通道——等离子体——该通道通过收缩喷嘴强制作用于工件。以下是步骤分解:

- 气流: 向等离子炬供应惰性气体或活性气体(如压缩空气、氮气、氧气或氩气混合物)。

- 电弧启动: 通常在电极(在炬内)和喷嘴尖端之间建立高压、低电流的引弧。此初始电弧电离一小部分流动的气体。

- 等离子射流形成: 当炬接近导电工件时,主切割电弧在电极和工件之间形成,转移更多的电能。这种巨大的能量迅速将流动的气体加热到极高的温度(高达20,000°C / 36,000°F或更高),使其电离并成为等离子体。

- 熔化和喷射: 等离子射流被喷嘴孔收缩和加速,以高热能和速度撞击工件。这熔化了金属的局部区域。

- 切断: 等离子气流的高速度将熔化的金属从切割区域物理吹走,形成分离或缝隙。炬沿所需路径移动,不断熔化和喷射材料以进行切割。

等离子气体及其作用

等离子气体(有时还有辅助保护气体)的选择会显著影响切割质量、速度和易耗件寿命,尤其取决于被切割的材料:

-

压缩空气:

- 工艺: 通常用作等离子气体和保护气体。易于获得且经济高效。

- 应用: 对于切割低碳钢、不锈钢和铝材具有良好的多功能性,尤其是在手持式应用或不锈钢上的边缘氮化(硬化)不是主要问题的情况下。

- 注意事项: 需要清洁干燥的空气(油和水分会严重影响切割质量和易耗件寿命)。可能会导致切割边缘氧化和氮化。

-

氧气 (O₂) :

- 工艺: 主要用作切割低碳钢的等离子气体 低碳钢 。通常与空气或氮气配对作为保护气体。

- 应用: 由于放热反应(氧气与钢反应,产生额外热量),它在碳钢上的速度和边缘质量最佳。产生锋利、方形的边缘,渣滓最少。

- 注意事项: 需要特定的耐氧气炬和易耗品。与氮气切割相比,易耗件寿命可能更短。不适用于不锈钢或铝材。

-

氮气 (N₂) :

- 工艺: 作为切割不锈钢和铝的等离子气体的极佳选择。也可用于低碳钢。通常与CO₂、空气或注水/屏蔽相结合。

- 应用: 在不锈钢和有色金属上提供极佳的边缘质量并最大限度地减少氧化。切割质量和易耗件寿命之间取得良好的平衡。

- 注意事项: 与氧气相比,通常在低碳钢上的切割速度略慢。

-

氩气/氢气混合物(例如,H35 - 35% 氢气,65% 氩气):

- 工艺: 通常用作切割较厚不锈钢和铝(通常> 0.5英寸/ 12毫米)的等离子气体。氮气通常用作保护气体。

- 应用: 由于氢气的热导率高,因此在较厚的非铁金属上提供最大的切割能力和极佳的边缘质量。产生非常清洁、平滑的切割。

- 注意事项: 更昂贵的混合气体。由于高温,需要专门的注水炬或专为这些气体设计的设备。

等离子电源尺寸(安培数)

等离子电源的输出(以安培(安)为单位测量)直接决定系统的切割能力(材料厚度)。选择合适的尺寸对于性能和效率至关重要:

- 低功率(约 30-60 安培): 适用于切割较薄的金属板,通常厚度高达约 1/2 英寸(12 毫米)。非常适合 HVAC、汽车车身和轻型制造。

- 中功率(约 60-130 安培): 一般制造的常用范围,能够切割通常高达 1 英寸(25 毫米)或略厚的材料。在制造车间、制造业和维护中很常见。

- 高功率(约 130 安培及以上,最高达 400 安培以上): 专为重型板材切割而设计,通常在造船、桥梁建设、重型设备制造和服务中心等工业环境中使用。这些系统可以切割几英寸厚的材料。

注意: 始终参考制造商的规格,了解不同安培数下各种材料的精确切割能力。占空比(机器在 10 分钟内可以在给定输出下运行的时间百分比)也是生产环境中的一个关键因素。

使用等离子切割的行业

等离子切割的多功能性使其在众多领域都具有价值:

- 一般金属制造: 切割结构、机械和定制项目零件。

- 建筑: 现场或制造中切割梁、板和管。

- 汽车修理和制造: 底盘工作、排气系统、定制车辆制造。

- 造船和修理: 切割船体钢板、框架和其他结构部件。

- 采矿和重型设备: 耐用机械部件的制造和维修。

- 工业维护与维修: 快速切割卡住的螺栓,更换磨损的部分,工厂改造。

- 抢险和拆除: 快速拆除金属结构和车辆。

- 艺术金属制品: 创作复杂的图案和雕塑。

等离子切割机长寿命的关键维护

持续的维护对于确保可靠的性能、最佳的切割质量和延长等离子切割设备的使用寿命至关重要:

-

每日/每次使用前:

- 检查易耗品: 检查电极(是否存在超过限度的点蚀)、喷嘴(是否存在喷嘴磨损/损坏)、保护帽(是否存在飞溅/损坏)和涡流环(是否存在裂纹/堵塞)。立即更换磨损的部件——使用磨损的易耗品会大大降低切割质量,并可能损坏割炬。

- 检查割炬本体: 检查是否有任何物理损坏或裂缝。

- 验证气体/冷却剂流量: 确保适当的压力和流量。注意是否有泄漏。检查冷却剂液位(如果适用)。

-

每周/定期:

- 清洁割炬本体和引线: 擦拭部件以去除灰尘和污垢。

- 检查电缆和软管: 检查是否有切割、磨损、扭结或烧痕。确保连接牢固。

- 检查/清洁/更换空气过滤器: 如果使用压缩空气,则至关重要。确保定期排放水分收集器。脏空气或潮湿空气是有害的。

- 检查冷却系统(如果适用): 验证冷却剂电导率/状况,并根据制造商的建议更换。清洁过滤器。

-

一般操作规程:

- 保持区域清洁: 金属粉尘会干扰电子设备和活动部件。

- 确保良好的接地连接: 接地不良会导致启动问题和切割不一致。

- 遵循制造商的指导方针: 遵守设备手册中列出的具体维护时间表和程序。

通过认真执行这些维护任务,您可以显著减少停机时间,降低运营成本,确保一致的切割性能,并最大限度地提高等离子切割投资的回报。

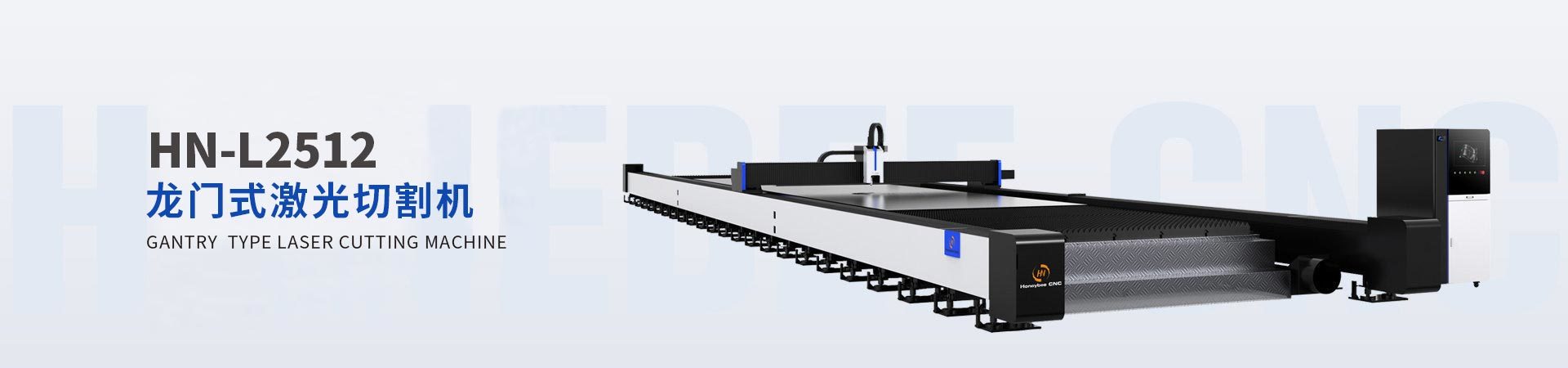

版权所有 © 2023 大连霍尼机械设备有限公司