激光切割与等离子切割:关键区别及选择

在金属加工领域,选择合适的切割技术对于提高效率、保证质量和降低成本至关重要。两种最常用的方法是 激光切割 和 等离子切割 。虽然两者都利用热能切割导电材料,但它们的工作原理不同,并且具有不同的优缺点。

了解这些差异是选择最符合您特定生产需求的技术的关键。

了解原理:它们是如何切割的?

激光切割:精确和集中的能量

激光切割采用高度聚焦的高功率激光束,通常是用于金属的纤维激光器或CO2激光器。激光束照射到材料表面,其强大的能量将金属加热到熔化或汽化点。然后使用辅助气体(如氧气、氮气或空气)吹走熔化的材料,形成干净的切割缝隙(切割宽度)。该过程由精确的数控系统控制,引导激光头沿所需路径移动。

等离子切割:高温电离气体

等离子切割利用电弧将惰性气体(如压缩空气、氮气或氩气)加热到极高的温度。此过程使气体电离,产生等离子流——一种温度高达20,000°C的过热导电气体。该等离子射流被强制通过狭窄的喷嘴并指向工件。等离子体的强烈热量熔化金属,高速气体吹走熔化的材料,从而形成切割。

优缺点:比较分析

两种技术在不同的领域都表现出色。以下是它们的优缺点:

激光切割(光纤激光器重点):

优点:

- 高精度: 产生极其精确的切割,公差严格。

- 优异的边缘质量: 产生非常干净、光滑的边缘,飞溅物极少甚至没有,通常无需二次精加工。

- 窄缝: 切割宽度非常薄,允许进行复杂的细节处理并优化材料利用率。

- 最小热影响区(HAZ): 由于能量的局部性和聚焦性,材料的热变形较小。

- 薄材料切割速度快: 切割薄到中等厚度的板材时速度极快。

- 多功能性: 切割各种金属(钢、不锈钢、铝、铜、黄铜),CO2激光器还可以处理非金属材料。

- 高度自动化潜力: 易于集成到高度自动化的生产线中。

缺点:

- 较高的初始投资: 激光切割机,特别是高功率光纤激光器,通常具有更高的前期成本。

- 厚材料切割速度: 虽然能够切割,但在切割非常厚的板材(例如,>25-30mm)时,速度可能比等离子切割慢。

- 表面状态敏感性: 最适合清洁无锈的表面。

- 需要熟练的操作和维护: 需要经验丰富的操作人员进行设置,并需要专业的技术人员进行维护,以确保最佳性能并防止损坏。

等离子切割:

优点:

- 较低的初始投资: 等离子切割机的购买价格通常比同类激光系统更实惠。

- 厚材料切割速度快: 在加工较厚的板材时,通常比激光切割快。

- 切割导电材料: 可以切割任何导电金属。

- 表面状态耐受性: 与激光相比,对表面锈蚀、油漆或污垢不太敏感。

- 更简单的基本操作: 对于技术水平较低的操作人员来说,进行切割可能更容易(尽管要获得高质量的切割仍然需要技巧)。

缺点:

- 精度较低: 切割精度不如激光,公差较大。

- 边缘质量较粗糙: 产生的切割缝隙较宽,通常飞溅物和熔渣较多,需要切割后清理。

- 较大的热影响区(HAZ): 更多的热量传递到材料上,可能导致更大的变形。

- 不太适合复杂的切割: 由于切割缝隙较宽和热影响区较大,不适合非常小的孔或高度精细的图案。

- 更多的烟雾和噪音: 该过程产生的烟雾更多,而且比激光切割更吵。

一目了然的关键区别:激光与等离子

以下是比较关键方面的总结表:

| 特征 | 光纤激光切割 | 等离子切割 |

|---|---|---|

| 原理 | 聚焦激光束(熔化/汽化) | 高温等离子电弧(熔化) |

| 精度 | 非常高 | 中等 |

| 边缘质量 | 极佳(清洁,飞溅物极少) | 良好(需要清理,飞溅物较多) |

| 切割缝隙宽度 | 非常窄 | 更宽 |

| HAZ | 最小 | 更大 |

| 速度 | 非常快(薄-中) | 非常快(厚) |

| 最大厚度 | 高达40-50毫米(取决于功率) | 高达150毫米以上(工业系统) |

| 初始成本 | 高 | 中等 |

| 运行成本 | 中等至高(取决于气体) | 中等(功率、气体、易耗品) |

| 维护 | 需要熟练的技术人员 | 更简单的基本维护 |

| 表面 | 需要清洁 | 耐锈/耐脏 |

| 最适合 | 精密零件、复杂形状、薄中型金属板、批量加工 | 厚板、要求较低的切割、维修工作、现场工作 |

选择哪一个?根据您的需求

选择激光切割和等离子切割取决于将技术的性能与您的特定操作要求相匹配。请考虑以下因素:

-

您的切割需求和所需质量:

- 您是否需要 高精度 用于精密零件、复杂设计或严格公差? 激光切割 是明确的赢家。

- 是 边缘质量 至关重要,以避免像研磨这样的二次操作? 激光切割 提供更清洁的表面处理。

- 您是否正在切割 薄到中厚的材料 速度和质量至关重要? 激光切割 在此方面表现出色。

- 您主要切割的是 厚板 (例如,>20毫米),其中切割速度是主要优先事项? 等离子切割 在这些情况下可能更快。

- 您是否正在切割带有 锈蚀、油漆或污垢 ?等离子切割更具容错性。

-

工厂规模和生产量:

- 对于 大规模制造 具有 高产量、精密批量切割 , 激光切割 通常是更高效和更有生产力的选择。它在较薄材料上的速度、自动化能力和始终如一的高质量使其成为大规模生产精密组件的理想选择。

- 对于较小的车间、要求较低的应用或主要切割较厚的材料而无需严格的精度要求,等离子切割可能就足够了。

-

预算:

- 您的 初始投资预算 ?等离子切割的入门门槛较低。

- 考虑 长期的运行成本 ,包括功耗、易耗品(喷嘴、电极、透镜)和人工。虽然激光切割的初始成本较高,但其在薄材料上的更高速度和减少后期处理的需求可以降低 per-part 高产量、精密应用中的成本。

-

维护和操作人员技能:

- 随着 发展趋势倾向于激光 ,特别是光纤激光器,因为它具有效率和光束质量,它正变得越来越普遍。但是,必须认识到 激光切割系统需要更专业和熟练的操作人员和技术人员 用于设置、故障排除,尤其是 维护 。操作或维护不当会导致昂贵的精密光学元件严重损坏。

- 等离子切割系统通常需要较少的专业维护即可进行基本的切割,尽管高级高清等离子切割系统也需要熟练的维护。

结论:为您的业务做出正确的选择

激光切割和等离子切割都是有价值的金属加工技术。 等离子切割 的初始成本较低,并且在厚材料(可能表面不太完美)上具有强大的性能,使其适用于一般制造和需要切割较厚材料但不需要绝对精度的场合。

但是,对于专注于 高精度、优异的边缘质量、复杂的设计和高效的批量加工,尤其是在薄到中厚材料上 ,趋势显然是转向 激光切割 。虽然需要更高的投资和更熟练的人员才能进行最佳操作和维护,但在质量、速度(在合适的材料上)和自动化潜力方面的优势通常可以证明其在更大规模或以精度为中心的运营中的成本是合理的。

最终,最佳选择取决于您对特定切割要求、预算、生产量和可用技术专长的仔细评估。

需要专家指导?

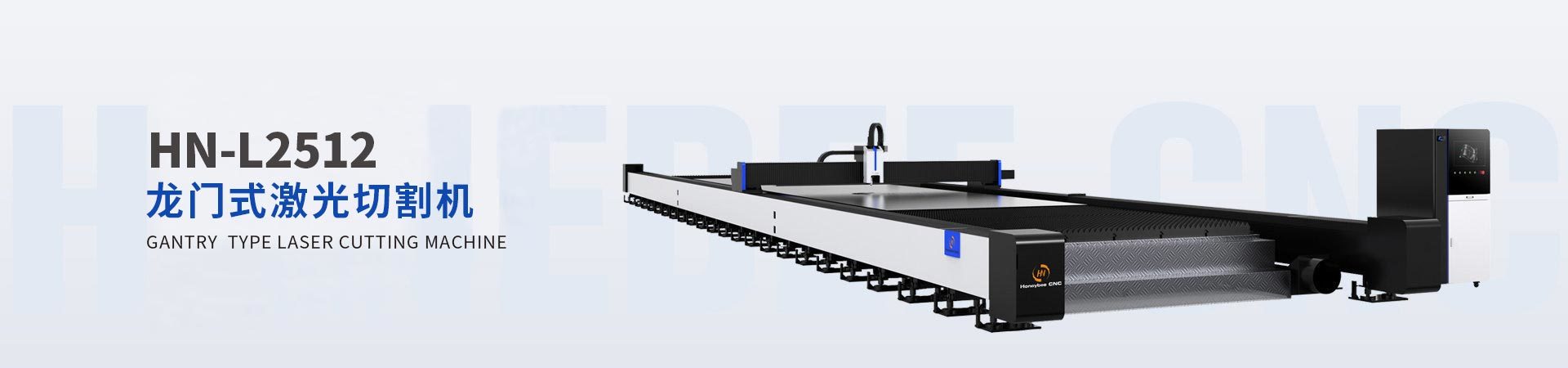

位于辽宁大连, 大连蜜蜂数控设备有限公司 专注于智能数控设备,包括先进的 HoneybeeCNC等离子切割机 和高性能的 HoneybeeCNC光纤激光切割机 。凭借我们在两项技术方面的专业知识以及对智能自动化的关注,我们可以帮助您分析您的需求,并选择能够最大限度地提高您的生产率和质量的切割解决方案。