Esperanto

Esperanto

Shqiptare

Shqiptare

Euskara

Euskara

Zulu

Zulu

Latinus

Latinus

Cymraeg

Cymraeg

தமிழ்

தமிழ்

Slovak

Slovak

Slovak

Slovak

Afrikaans

Afrikaans

激光切割的优势有哪些?

在当今竞争激烈的市场中,制造商一直在寻求提高工作效率和保证产品质量的方法。选择合适的金属切割技术对于实现这些目标并获得显著优势至关重要。虽然存在各种方法,但激光切割技术凭借其独特的优势脱颖而出,可以改变您的生产能力。

如果您正在考虑升级设备或探索等离子切割等传统方法之外的选择,激光切割通常是较好的选择。它不仅仅是另一种切割金属的方法;它是对精度、速度和多功能性的战略投资。

激光切割的优势:竞争优势

选择激光切割系统是朝着卓越性能迈出的深思熟虑的一步。以下是这项技术如此引人注目的原因:

无与伦比的精度和卓越的切割质量

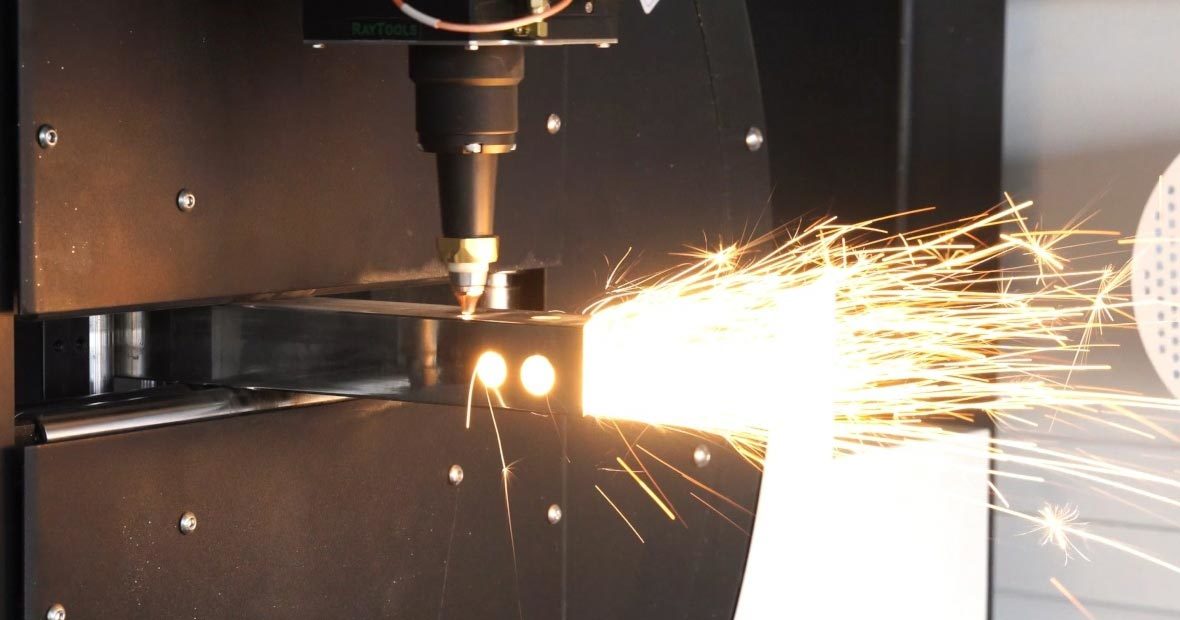

这通常是最重要的吸引力。激光切割利用高度聚焦的光束,从而产生:

- 极高的精度:实现极其严格的公差,这对于需要精确配合和复杂装配的零件至关重要。

- 窄缝:实际切割宽度(缝宽)最小,允许进行复杂的图案设计、锐利的角和更少的材料浪费。

- 最小热影响区 (HAZ):与等离子相比,对周围材料的热影响明显较小,减少了翘曲并保持了材料的完整性,尤其是在较薄的薄板上。

- 清洁的边缘:激光切割通常会产生光滑、清洁的边缘,且飞溅物或毛刺极少,从而大大减少或消除了对二次精加工过程的需求。这节省了时间、劳动力和成本。

想象一下,每次都能生产出完美贴合的零件,其边缘质量几乎不需要任何清理——这就是激光切割的优势。

速度至关重要:提高产量

虽然等离子切割在非常厚的板材上可能更快,但激光切割在薄到中等厚度的材料上的速度方面占据主导地位。

- 薄板快速切割:对于通常用于钣金制造的材料(高达约 10-15 毫米),激光切割机在直线切割速度方面通常明显优于等离子切割机。

- 更快速地处理复杂设计:能够快速浏览复杂的图案和小孔而不会损失精度,有助于整体加快零件生产速度。

速度的提高直接转化为更高的产量、更短的交货时间以及承担更多工作的能力,从而提高您的整体生产力和盈利能力。

令人难以置信的多功能性:一台机器,多种可能性

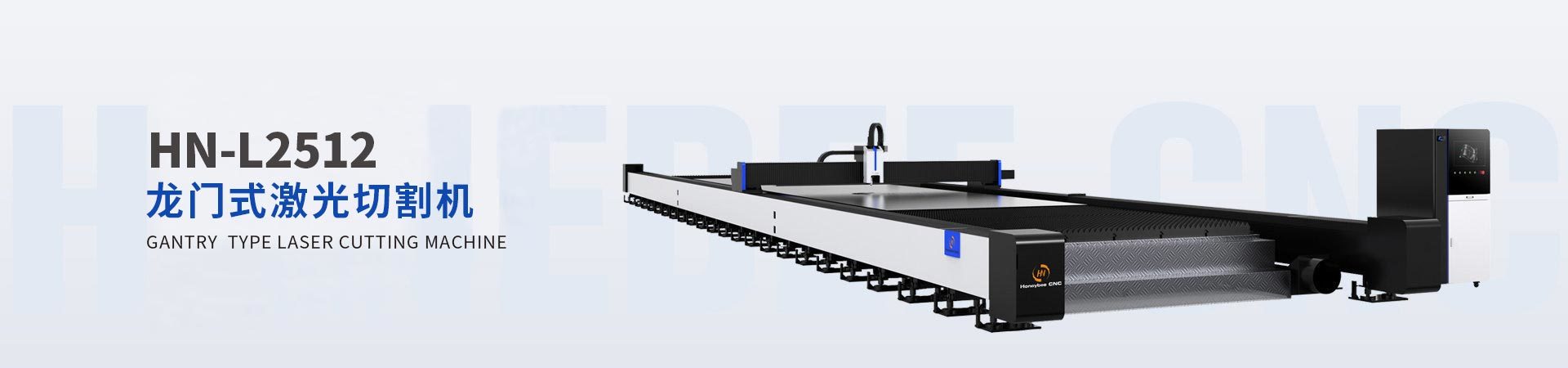

现代激光切割机,特别是我们 HoneybeeCNC 品牌提供的光纤激光器,具有非凡的灵活性:

- 广泛的材料范围:高效切割各种金属,包括低碳钢、不锈钢、铝、黄铜和铜。某些类型的激光甚至可以加工非金属材料。

- 复杂几何形状处理:轻松切割复杂的形状、小孔、锐角和详细的图案,而这些图案对于其他热切割方法来说具有挑战性或是不可能的。

- 非接触式工艺:激光束在没有物理接触的情况下切割,消除了刀具磨损并降低了由于夹紧力而导致材料变形风险。

这种多功能性意味着一台机器可以处理更广泛的工作,简化您的工作流程并与更专业的设备相比扩展您的业务能力。

提高效率:自动化和减少劳动力

激光切割系统本质上适合自动化和简化操作:

- 无缝 CNC 集成:与计算机数控 (CNC) 完全集成,以便根据数字设计进行精确、可重复和自动化的切割。

- 潜在的无人值守操作:高可靠性和自动化能力在某些情况下允许无人值守操作,从而最大限度地提高机器利用率。

- 减少后处理:如前所述,高切割质量最大限度地减少了研磨、去毛刺和精加工步骤,从而释放出劳动力来完成其他增值任务。

激光切割与等离子切割:快速了解主要区别

虽然等离子切割也有其用途,尤其是在预算为主要考虑因素的厚导电材料方面,但比较关键参数可以突出激光的优势:

|

特征 |

激光切割 |

等离子切割 |

激光的优势重点 |

|

精度 |

极佳(通常为 ±0.05 毫米至 ±0.1 毫米) |

良好(通常为 ±0.2 毫米至 ±0.5 毫米以上) |

对于复杂零件,精度更高 |

|

切割边缘质量 |

极佳(光滑,飞溅物极少) |

良好(可能会有斜角,更多飞溅物) |

减少了对二次精加工的需求 |

|

缝宽 |

非常窄 |

更宽 |

更少的材料浪费,更精细的细节 |

|

热影响区 |

最小 |

更大 |

更少的材料变形,更好的完整性 |

|

速度(薄金属) |

非常快 |

中等 |

薄板金属的产量更高 |

|

复杂性处理 |

极佳(复杂的形状,小孔) |

良好到中等 |

非常适合详细设计 |

|

材料的多功能性 |

高(各种金属,部分非金属) |

好(仅限导电金属) |

更广泛的应用范围 |

|

需要精加工 |

最少到没有 |

通常需要 |

节省大量的时间和劳动力成本 |

注意:数值为典型值,可能因机器功率、型号、设置和材料而异。

为您的企业做出明智的选择

虽然等离子切割仍然是特定应用(主要是在更紧张的预算下切割厚板)的可行选择,但激光技术在精度、速度、质量和多功能性方面的显著优势通常可以带来更快的投资回报和显著的竞争优势。

版权所有 © 2023 大连霍尼机械设备有限公司